Modernste Pressenlinie für BSP

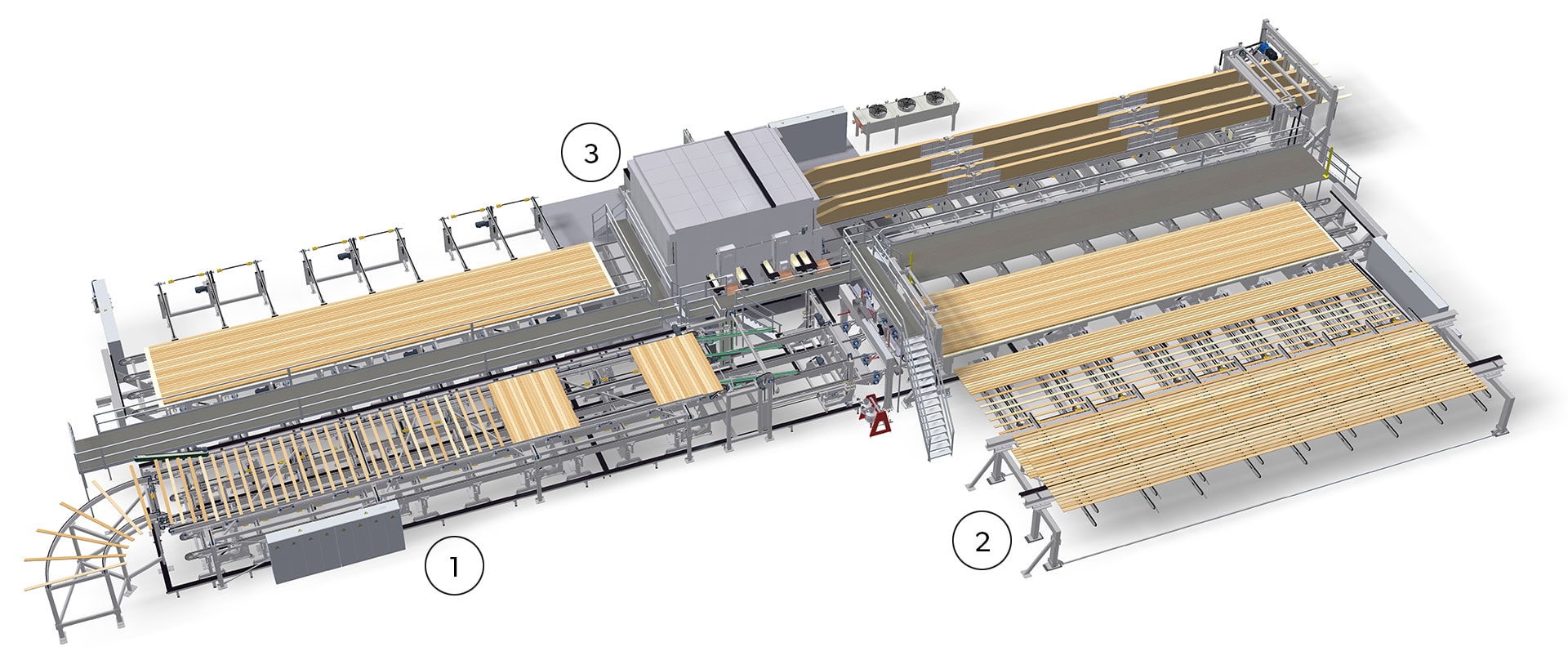

Diese Hochfrequenzpressenlinie von Kallesoe Machinery stellt die leistungsfähigste Anlage auf dem Markt für die Herstellung von vorgefertigten BSP-Elementen dar.

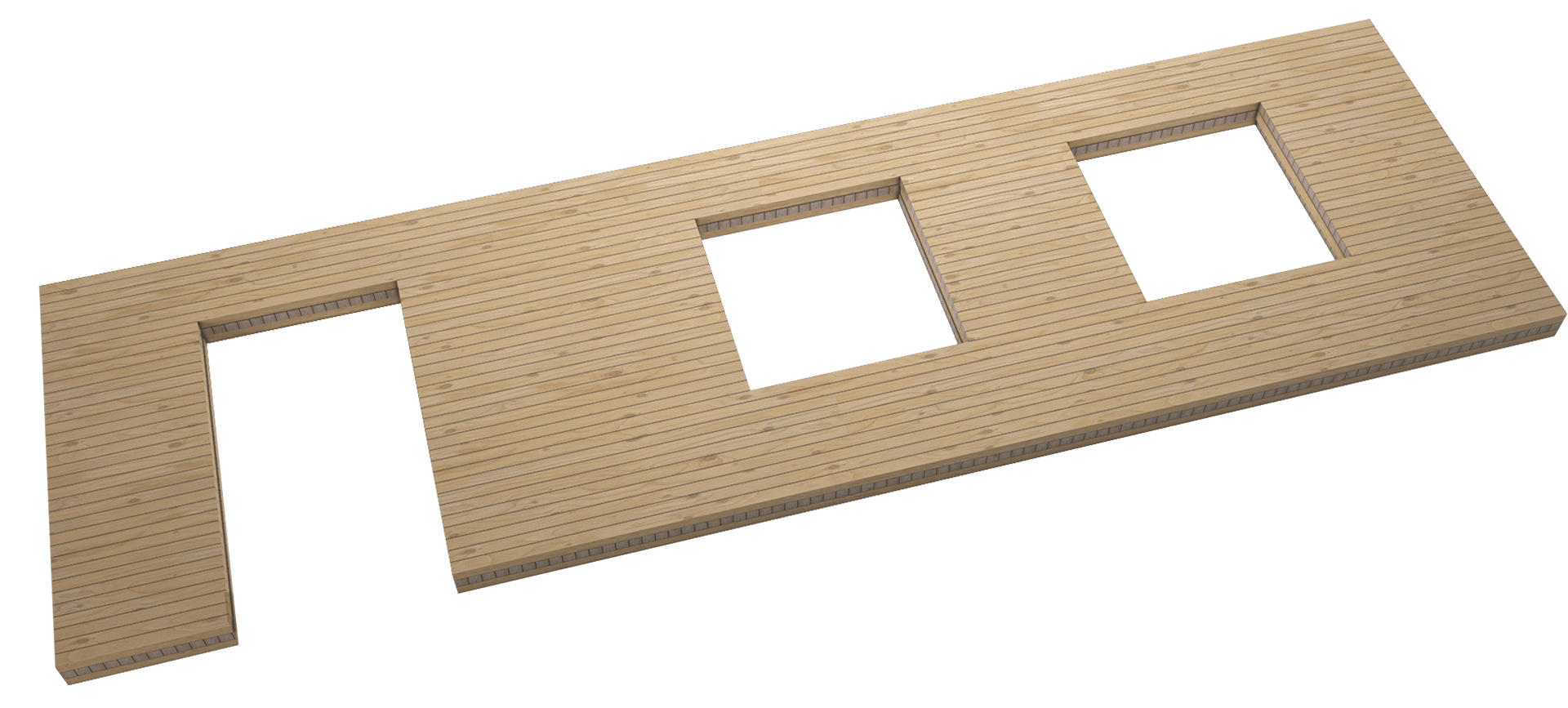

Die Presse ist eine besonders leistungsfähige Produktionseinheit mit hoher Kapazität und sehr kurzen Presszeiten. Um Kosten einzusparen, ist es möglich, Holz und Kleber dort auszulassen, wo in den Elementen Türen und Fenster vorgesehen sind.

Das abgebildete CLT-System kann Elemente mit einer Länge von bis zu 20 Metern und einer Breite von 3,5 Metern pressen, jedoch kann die BSP-Hochfrequenzpresse sondergefertigt werden, so dass sie genau für Ihre Produkte und Anforderungen passt.

Lesen Sie mehr über die Hochfrequenztechnologie und die Vorteile der Verwendung von Hochfrequenz.

1

Bevor ein BSP-Element in die Presse geleitet werden kann, muss es geformt und zu einem Block gesammelt werden. Dies erfolgt durch abwechselndes Verlegen einer Schicht Längslamellen und einer Schicht Querlamellen auf einer Kunststoffplatte, die das Holz während des gesamten Verlege- und Pressvorgangs transportiert. Zwischen jede Schicht wird Klebstoff aufgetragen. Darüber hinaus können bei Bedarf sowohl Längs- als auch Querlatten seitlich beleimt werden.

Ein BSP-Element besteht aus mindestens drei Schichten, typischerweise aus einer gleichen Anzahl von Längsschichten mit dazwischenliegenden Querschichten. Es ist jedoch möglich, ein Element mit Querlamellen zu beginnen oder zu beenden: Dies wird beispielsweise verwendet, wenn Wandelemente mit vertikalen Lamellen gewünscht werden.

2

Die Verlegelinie des Systems legt die Quer- und Längsschichten auf die Kunststoffplatte.

Die Längslamellen liegen auf langen Armen, die über die Kunststoffplatte geführt werden. Beim Zurückziehen der Arme gleiten die Längslamellen auf die Kunststoffplatte, bzw. die bereits verlegten Lamellen. Die neue Schicht wird so ausgerichtet, dass sie richtig liegt.

Die Kunststoffplatte wird nun unter die Leimauftragung (Flächenbeleimung) und weiter unter die Verlegebahn für Querlamellen transportiert. Wenn die Kunststoffplatte zurückläuft, läuft auch die Verlegebahn mit der gleichen Geschwindigkeit an, und die Querlamellen legen sich auf der bereits platzierten Längsschicht. Dieser Vorgang mit abwechselnden Längs-, Leim- und Querschichten wird wiederholt, bis die gewünschte Anzahl von Lamellenschichten erreicht ist.

3

Wenn das vorbereitete BSP-Element in die Presse geleitet worden ist, müssen die Lamellen zusammengeschoben werden. Eine Schiebeeinheit vor der Presse schiebt die Querlamellen zusammen, bevor die Hydraulikzylinder der Presse den erforderlichen Lamellierdruck von oben und von der Seite übertragen. Kräftige BSH-Balken werden über den Teil des BSP-Elements abgesenkt, der aus der Presse herausragt, wodurch verhindert wird, dass sich die Querlamellen während des Zusammenschiebens nach oben wölben.

Nach abgeschlossenem Pressvorgang wird das fertige Element zur weiteren Verarbeitung weitergeschoben. Die leere Kunststoffplatte ist dann für ein neues Lamellenpaket bereit.

Die Presszeit hängt von der Art des Klebers, der Lamellenstärke und der Anzahl der Schichten im Element ab.

Technische Daten

Diese Presse hat eine Presslänge von 4 Metern und eine Pressbreite von 3,5 Metern. Es können in Stufen bis zu 20 Metern lange Elemente gepresst werden – die Länge des Elements hängt jedoch ausschließlich von der Länge der Einlauf- und Auslauftischen ab.

Mindeste Presshöhe ist 60 mm.

Für Mehrschichtplatten unter 60 mm verweisen wir auf unsere Pressenlinien für die Produktion von Mehrschichtplatten.

Die Mindest- und Höchstlänge-, -breite und -höhe der BSP-elemente sind wie unten beschrieben – wir können jedoch die Presse so herstellen, dass sie zu genau Ihren Produkten und Wünschen passt.

Länge: 4.000 – 20.000 mm

Breite: 2.200 – 3.500 mm

Höhe: 60 – 400 mm

Weitere Informationen

„Einer der Gründe dafür, dass wir uns für Kallesoe Machinery entschieden haben, ist, dass sie in ihren Zeitplänen so genau waren, und dass sie Qualitäts- und Präzisionsarbeit leisten. Wir sind sehr zuversichtlich, dass sie uns ein High-End-Produkt liefern werden.”

“Kallesoe hat sich die nötige Zeit genommen und die Anlagen genau an unsere Bedürfnisse angepasst.“

„Wir sind seit 81 Jahren im Geschäft. Kallesoe ist mit Abstand der beste und professionellste Anbieter, mit dem wir jemals gearbeitet haben. Es ist so einfach mit ihnen zu arbeiten, und sie kennen ihre Maschinen und ihr Geschäft. Es war einfach ein Vergnügen! Es ist wichtig, einen zusätzlichen Einsatz zu leisten, um sicherzustellen, dass der Kunde zufrieden ist – das tun sie bei Kallesoe“

Referenzen in der Brettsperrholz-Industrie